Caja de metro La optimización del diseño es la clave para mejorar su rendimiento protector y la utilización del espacio. A través de la optimización de la forma, puede satisfacer mejor las necesidades de embalaje de diferentes artículos, al tiempo que mejora la eficiencia del transporte y la experiencia del usuario. El siguiente es un análisis detallado de cómo lograr estos objetivos a través de la optimización de la forma:

1. El impacto de la forma en el rendimiento protector

(1) Diseño circular

Ventajas:

La estructura circular tiene una capacidad natural para resistir la presión, lo que puede dispersar uniformemente la presión externa y reducir la deformación o daño causado por la extrusión.

Durante el transporte, el diseño circular puede proteger efectivamente los elementos tubulares internos (como botellas cosméticas, cables o dispositivos médicos) del impacto.

Desventajas:

Las cajas circulares pueden rodar o volverse inestables cuando se apilan, lo que requiere medidas de fijación adicionales.

(2) Diseño cuadrado o rectangular

Ventajas:

Los diseños cuadrados o rectangulares son fáciles de apilar y almacenar, y pueden hacer uso completo del espacio de transporte y almacenamiento.

El espacio interno regular hace que sea fácil agregar particiones o materiales de amortiguación para arreglar artículos.

Desventajas:

El área de la esquina puede convertirse en un punto de concentración de estrés y se daña más fácilmente cuando se somete a fuerzas externas.

(3) Diseño poligonal

Ventajas:

El diseño poligonal combina las ventajas de las formas circulares y cuadradas, y tiene un cierto grado de resistencia a la presión y es fácil de apilar.

El número de lados y ángulos se puede ajustar de acuerdo con necesidades específicas para optimizar el rendimiento de la protección y la utilización del espacio.

Desventajas:

El proceso de fabricación es relativamente complejo y el costo puede ser alto.

2. El impacto de la forma en la utilización del espacio

(1) Optimización del espacio interno

Ajustando la forma del objeto:

Personalizar la estructura interna (como surcos o particiones integradas) de acuerdo con el tamaño y el número de objetos tubulares puede maximizar el uso del espacio interno y reducir las brechas.

Por ejemplo, diseñar una estructura de disposición de panal para múltiples objetos tubulares de diámetro pequeño puede mejorar significativamente la utilización del espacio.

Diseño modular:

El diseño de revestimiento modular puede ajustar de manera flexible el diseño interno de acuerdo con diferentes objetos para satisfacer varias necesidades de empaque.

(2) Optimización de forma externa

Estabilidad de apilamiento:

Al diseñar superficies planas superiores e inferiores, puede garantizar que la caja de tubo permanezca estable cuando se apilara para evitar deslizar o volar.

Agregar estructuras de guía de apilamiento (como surcos o protuberancias) puede mejorar aún más la eficiencia de apilamiento.

Diseño de anidación: el diseño de formas nido (como estructuras escalonadas cónicas o de múltiples capas) puede ahorrar espacio de almacenamiento cuando la caja está vacía y reducir los costos logísticos.

3. Métodos específicos para la optimización de la forma

(1) Diseño asistido por computadora (CAD)

El modelado y la simulación utilizando el software CAD pueden evaluar rápidamente el impacto de diferentes formas en el rendimiento de la protección y la utilización del espacio.

El análisis de elementos finitos (FEA) se usa para simular la presión y el impacto externos, y optimizar la forma para mejorar la compresión y la resistencia al impacto.

(2) Diseño biónico

Basándose en estructuras eficientes en la naturaleza (como panales, cáscaras de huevo o articulaciones de bambú), se puede diseñar una caja de tubo con alta resistencia y peso ligero.

Por ejemplo, la forma de cáscara de huevo puede proporcionar una excelente resistencia a la compresión en condiciones de pared delgada.

(3) Pruebas y comentarios dinámicos

Las pruebas dinámicas (como las pruebas de caída y las pruebas de vibración) se realizan en entornos de transporte reales para evaluar el rendimiento real de diferentes formas.

Ajuste los parámetros de diseño en función de los resultados de la prueba para optimizar aún más la forma.

4. Notas en aplicaciones prácticas

(1) escenarios de aplicación donde se prioriza el rendimiento de protección

Al transportar artículos frágiles (como tubos de vidrio o instrumentos de precisión), se debe dar prioridad a los diseños circulares o poligonales para mejorar la resistencia a la presión y la resistencia al choque.

Agregar materiales de amortiguación (como espuma, cojín de aire o moldeo de pulpa) puede mejorar aún más el efecto de protección.

(2) escenarios de aplicación en los que se prioriza la utilización del espacio

En el transporte de logística a gran escala, los diseños cuadrados o rectangulares son más adecuados para apilar y almacenamiento, especialmente en sistemas de almacenamiento automatizados.

Para artículos pequeños, se puede utilizar un diseño de partición de múltiples capas para maximizar el uso del espacio interno.

(3) Protección y sostenibilidad del medio ambiente

Elija materiales reciclables o degradables y minimice los desechos del material. Por ejemplo, reduzca los desechos de corte optimizando la forma.

Considere las funciones de reutilización en el diseño para extender el ciclo de vida de la caja del tubo.

5. Análisis de casos

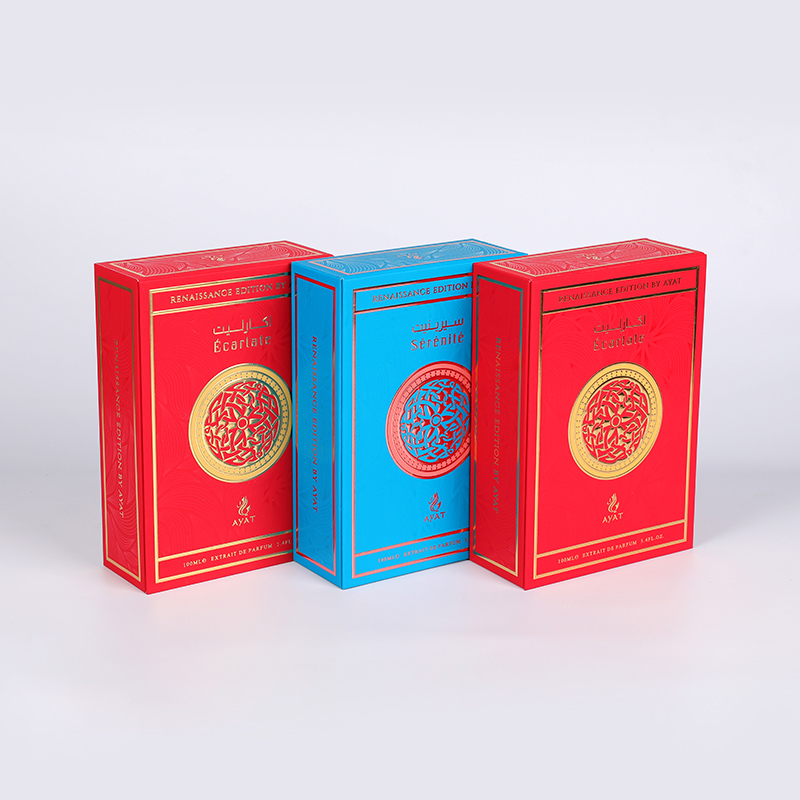

(1) industria cosmética

Las cajas de tubos cosméticos generalmente adoptan un diseño cilíndrico para adaptarse a la forma del producto y proporcionar una buena protección.

Agregar surcos o cojines personalizados en el interior puede evitar que la botella agite durante el transporte.

(2) Industria electrónica

Las cajas de tubos de componentes electrónicos generalmente adoptan un diseño cuadrado para facilitar el apilamiento y el almacenamiento.

Los materiales antiestáticos se agregan dentro para proteger los componentes sensibles del daño estático.

(3) Industria de logística

Las cajas de tubos en la industria de entrega expresa adoptan principalmente un diseño rectangular para cumplir con los requisitos estandarizados de los sistemas de clasificación automática.

Se agregan recubrimientos impermeables o tiras de sellado al exterior para hacer frente a las condiciones climáticas adversas.

A través de la optimización de la forma, la caja de tubo puede mejorar significativamente su rendimiento de protección y su utilización del espacio. Esto requiere comenzar a partir de múltiples aspectos, como el diseño de la estructura interna, la selección de formas externas y el proceso de fabricación para garantizar el mejor equilibrio entre la funcionalidad, la economía y la protección del medio ambiente. Al mismo tiempo, en las aplicaciones reales, se requiere optimización dirigida de acuerdo con condiciones de trabajo específicas y necesita cumplir con los requisitos de diferentes industrias y escenarios.